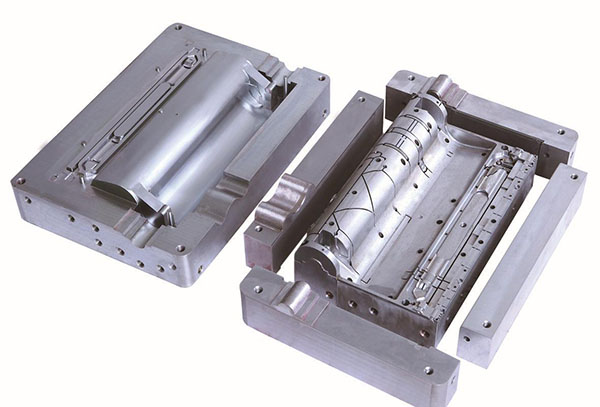

當我們針對一套模具完成一個批次的任務后,我們將其模具拆卸后,模具修理人員在保養(yǎng)前必須對模具了解的非常透徹,比如說模具從開始到至今共生產(chǎn)了對少模次,那么模具保養(yǎng)得時候要注意哪些細節(jié)呢?

1、應對模具所有運動的部位,和結合部位,螺釘?shù)茸鰸櫥头冷P處理;

2、模具管理人員隨時監(jiān)督保養(yǎng)狀況,注意其它的管理細節(jié)。做好保養(yǎng)維修記錄以備查詢;

3、拋光模具需要補充一點,哪兒有粘鋁,哪兒有積碳就拋光哪兒,盡量減少因為拋光而造成的對模具所造成的磨損;

4、關于模修人員在維護,維修,保養(yǎng)得過程中必須要遵守的原則是,絕對不可以私自更改模具的尺寸,如果沒有按照這個原則進行維修的話,當操作人員在生產(chǎn)產(chǎn)品的時候,就會發(fā)生批量質量事故,那損失時非常大的;

5、模具再生產(chǎn)時沒有完成多少模次型芯就斷了,造成這樣的原因,大多數(shù)是因為維修人員沒有認真檢查,有問題的時候沒有提前發(fā)現(xiàn),應當對于易損件比如頂桿,型芯等應仔細檢查,有沒有彎曲,裂痕等。做到這幾點就不會造成人力和時間上的浪費了;

6、根據(jù)本公司《模修維護保養(yǎng)管理規(guī)定》切實做好維護保養(yǎng)工作。在保養(yǎng)過程中,模修工對使用的工具缺乏使用意識,比如在對模具拋光的過程中用比較粗的油石,有的甚至把拋光機裝上百葉輪對模芯進行拋光,不但造成模芯表面到處都是深度劃痕,而且傷到模芯表面氮化層,使壓鑄下次生產(chǎn)時根本就無法使用,不是粘模,就是拉傷。有很多情況就是這樣,上次模具生產(chǎn)的好好的,等這次再生產(chǎn)就怎么也干不出活了,除了其它外界因素外,這是個很重要的原因。

本文由壓鑄模具廠整理,本文觀點與本站無關。